Bei der Entscheidung für eine Metallverbindungsmethode sind viele Faktoren zu berücksichtigen, darunter sowohl materielle als auch immaterielle Eigenschaften. Abhängig von der Anwendung variieren die Investitionen je nach Verbindungsdesign, Schweißmaterialien, Geometrie, Größe und Abmessungen, Umweltauswirkungen sowie der für ein bestimmtes Produkt erforderlichen mechanischen und elektrischen Integrität. Es ist unmöglich, alle Verbindungsmethoden in einem Artikel abzudecken. Deshalb konzentrieren wir uns auf die Automobilkabelbaumindustrie, um die Unterschiede zwischen Crimpen, Löten, Ultraschallschweißen, Laserschweißen und Widerstandsschweißen zu verdeutlichen.

In manchen Fällen scheint Ultraschallschweißen die einzige Lösung zu sein oder ist überhaupt nicht realisierbar. Unabhängig davon, wie viele Variablen bei der Auswahl einer Verbindungsmethode berücksichtigt werden, scheint das Ultraschallschweißen langfristig bessere Erträge zu bieten als alle anderen praktikablen Verfahren.

Die Anfangsinvestition in Ultraschall-Metallschweißgeräte ist im Vergleich zu anderen Schweißverfahren wie Widerstandsschweißen, Crimpen und mechanischem Fügen höher, jedoch niedriger als bei Laserschweißgeräten. Warum dominiert diese Technologie die Kabelbaumherstellung und wird für Batterien und Stromverteilungssysteme von Elektro- und Hybridfahrzeugen zu einer Notwendigkeit? Das Ultraschallschweißen von Nichteisenmetallen ist eine seit Jahrzehnten bewährte Technologie. Allerdings dominiert das Ultraschall-Metallschweißen seit den frühen 1980er Jahren die Automobilindustrie, wobei die Hersteller von Automobilkabelbäumen die größten Anwender dieser Technologie sind (Abbildung 1). Aufgrund seiner Effizienz und beispiellosen Qualität hat das Ultraschallschweißen fast schon seit seiner Einführung das mechanische Crimpen und Widerstandsschweißen bei allen Automarken ersetzt. Der Einsatz von Ultraschallschweißen in Automobilkabelbäumen hat im letzten Jahrzehnt aufgrund der Zunahme von Elektrofahrzeugen (EVs) ein noch schnelleres Wachstum erlebt.

Ein durchschnittlicher Fahrzeugkabelbaum enthält 180 Ultraschallschweißverbindungen, und diese Zahl steigt mit jedem Modelljahr. OEMs fügen ihren Autos mehr elektronische Funktionen hinzu, was mehr Anschlüsse erfordert. Zusammen bilden die Steckverbinder und Kabelklemmen einen langen, komplexen und robusten Kabelbaum, der das gesamte elektrische System im gesamten Fahrzeug steuert. Aufgrund der inhärenten Arbeitsintensität der Kabelverarbeitung war das Spleißen von Kabeln ein Hauptschwerpunkt bei der Herstellung von Kabelbäumen. Die Kabelbaumindustrie verwendet jedoch immer noch Crimpen oder Widerstandsschweißen für Anwendungen wie das Crimpen kleiner Drähte oder das Spleißen von Zinndrähten. Im Allgemeinen ist Ultraschallschweißen für verzinnte Teile oder harte Materialien wie Stahl nicht geeignet. Hier bieten sich Widerstandsschweiß- oder Laserschweißoptionen an. Wenn es jedoch um Aluminium geht, das heutzutage sehr beliebt ist, und wenn es darum geht, Aluminium mit einem anderen Nichteisenmetall zu verschweißen, ist das Ultraschallschweißen die ultimative Wahl. Aufgrund seiner Kaltschmelzschweißeigenschaften kann Aluminium sicher geschweißt werden, ohne zu schmelzen oder erheblich durch Hitze beeinträchtigt zu werden. Die Vorteile des Ultraschallschweißens gelten für wärmeleitende Materialien wie Aluminium, Kupfer und Magnesium, deren Schweißen mit Widerstandsschweißgeräten und Lasern umständlich sein kann. Ultraschall eignet sich auch sehr gut zum Verbinden dünner und dicker Materialien.

Ultraschall ist oft das beste Schweißverfahren, wenn es darum geht, thermische Beeinträchtigungen der Materialeigenschaften zu minimieren.

Das Spleißen von Drähten ist ein hervorragendes Beispiel zur Bewertung einiger Verbindungsprozesse, die heute in der Kabelbaumherstellung eingesetzt werden. Hersteller nutzen das Crimpverfahren schon seit Jahren, bevor Schweißen zu einer praktikablen Option wurde. Einige OEMs verwenden einfach Klemmen, um den Draht in den Stecker einzuklemmen. Einige werden auch in ein Lotbad getaucht, um die elektrische Integrität sicherzustellen. Die Nachteile sind die Notwendigkeit, Material hinzuzufügen (viele unterschiedlich große Clips), der Platzbedarf für eine spezielle Presse, die erforderlichen Lötkenntnisse und die Auswirkungen auf den Kabelbaum aufgrund der mechanischen Beanspruchung und Hitze, die durch die Clips und das Lot erzeugt werden.

Daher wurde das Schweißen von Drähten, beginnend mit dem Widerstandsschweißen und dann dem Ultraschallschweißen, sehr notwendig. Die Gründe dafür sind die Kaltschmelzeigenschaften des Ultraschall-Metallschweißens, seine Fähigkeit, Oxidation vor dem Schweißen zu beseitigen, das Verbinden unterschiedlicher Metalle, der extrem niedrige Energieverbrauch und die Möglichkeit, mit einer Maschine und denselben Universalwerkzeugen eine Vielzahl von Verbindungsgrößen zu schweißen Warum Ultraschall-Metalldrahtverbindungen zu einem überzeugenden Faktor weltweit anerkannter Handwerkskunst werden. Es dauerte mehrere Jahre, bis sich die Kabelbaumhersteller mit dem Verfahren vertraut machten und die Technologie übernahmen. Einige wechseln vom Crimpen zum Ultraschallschweißen, andere verwenden Widerstandsschweißen, bevor sie zum Ultraschallschweißen wechseln. Ultraschallschweißgeräte haben Vorteile gegenüber anderen heute noch existierenden Fügeverfahren.

Die Betriebs-/Wartungskosten jedes Gelenks müssen gleichzeitig überprüft werden, aber die Qualität hat höchste Priorität. Bei der Auswahl einer Verbindungsmethode sind folgende Faktoren zu berücksichtigen:

·Anfangsinvestition und Menge

·Ausgaberate

·Verbrauchsmaterial

·Leistungsaufnahme – Ultraschallschweißen erfordert 5 % des Widerstandsschweißens

·Zusätzliche Infrastruktur wie Wasserkühlung, Belüftung und zusätzliche Elektroinstallation

·Die erforderliche Stellfläche für die Ausrüstung

·Ändert sich mit der Zeit

· Einrichtungszeit für jede Anwendung

·Schimmelpilzleben und seine Auswirkungen auf die Qualität (Abbildung 2)

Vorteile des Ultraschall-Metallschweißens

·Der Prozess bei niedriger Temperatur hat keinen Einfluss auf die Materialeigenschaften

·Rein metallurgisches Bindemittel, geeignet für eine Vielzahl von Nichteisenmetallwerkstoffen

·Fähigkeit, unterschiedliche Materialien zu schweißen

·Keine Verbrauchsmaterialien wie Verbindungsklemmen oder Lötzinn

·Umweltfreundliche Technologie

·Konsistente Schweißqualität, mechanische und elektrische Leistung

·Schnelle Zykluszeiten

·Freundliche Mensch-Computer-Schnittstelle

·Kein Rauch oder Chemikalien wie Blei, um die Sicherheit des Bedieners zu gewährleisten

·Verfahren

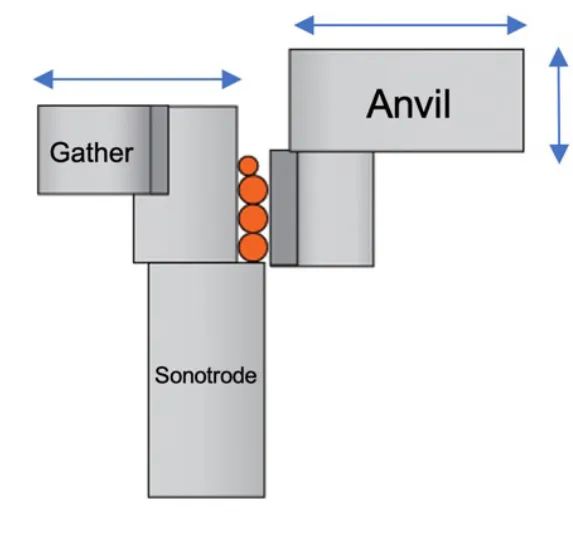

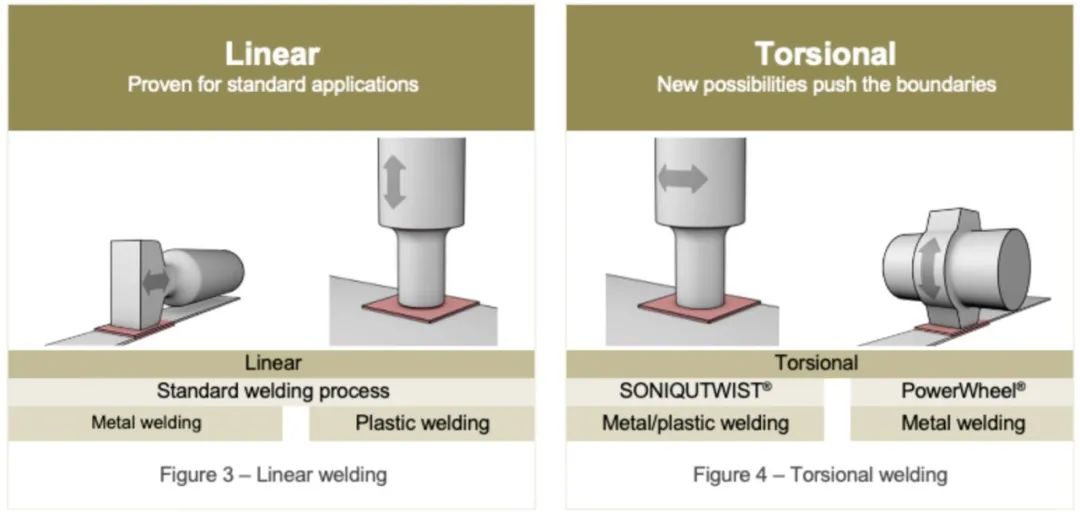

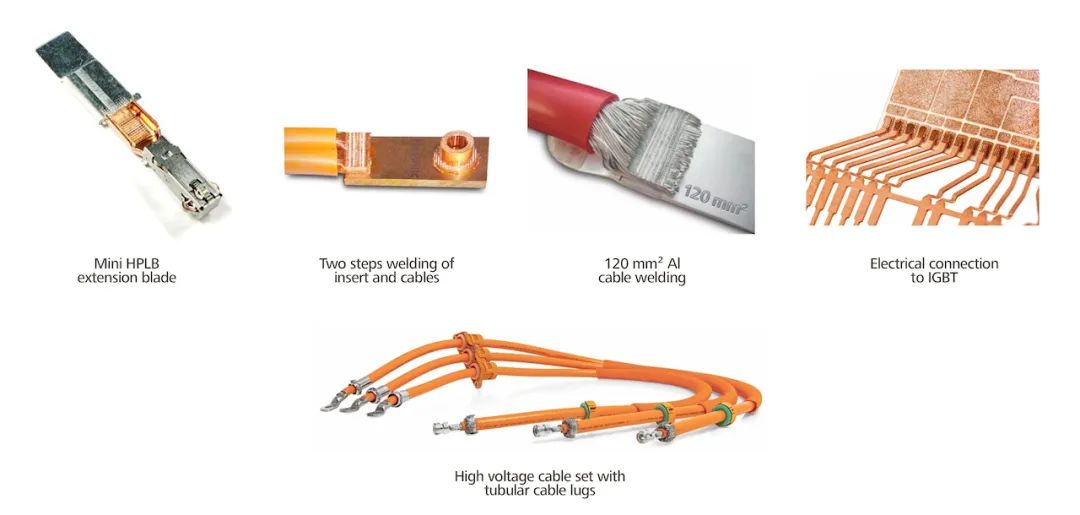

Es gibt zwei Arten von Ultraschallschweißverfahren: Metall und Kunststoff. Lineares Löten ist die von Geräteherstellern am häufigsten verwendete Technik und der Standard für das Spleißen von Drähten (Abbildung 3). Die Spiralschweißtechnik kann für die meisten gängigen Anwendungen des linearen Schweißens eingesetzt werden. Aufgrund seiner einzigartigen Eigenschaften bietet es jedoch gewisse Vorteile hinsichtlich der angewandten Geometrie und des schonenden Prozesses, was zu breiteren Anwendungen auf dem Markt führt. Tatsächlich erweist sich diese Technologie manchmal als die einzige Lösung für Batteriehersteller von Elektrofahrzeugen und das Schweißen von Hochspannungskabeln (Abbildung 4). Weitere Beispiele, bei denen sich Torsions-Ultraschallschweißen als überlegene Methode erwiesen hat, sind Sammelschienen, 3D-Anschlüsse und integrierte Gate-Bipolartransistoren (IGBTs).

Ultraschallschweißtechnik

Beispiele aktueller Ultraschallschweißanwendungen für Elektrofahrzeuge

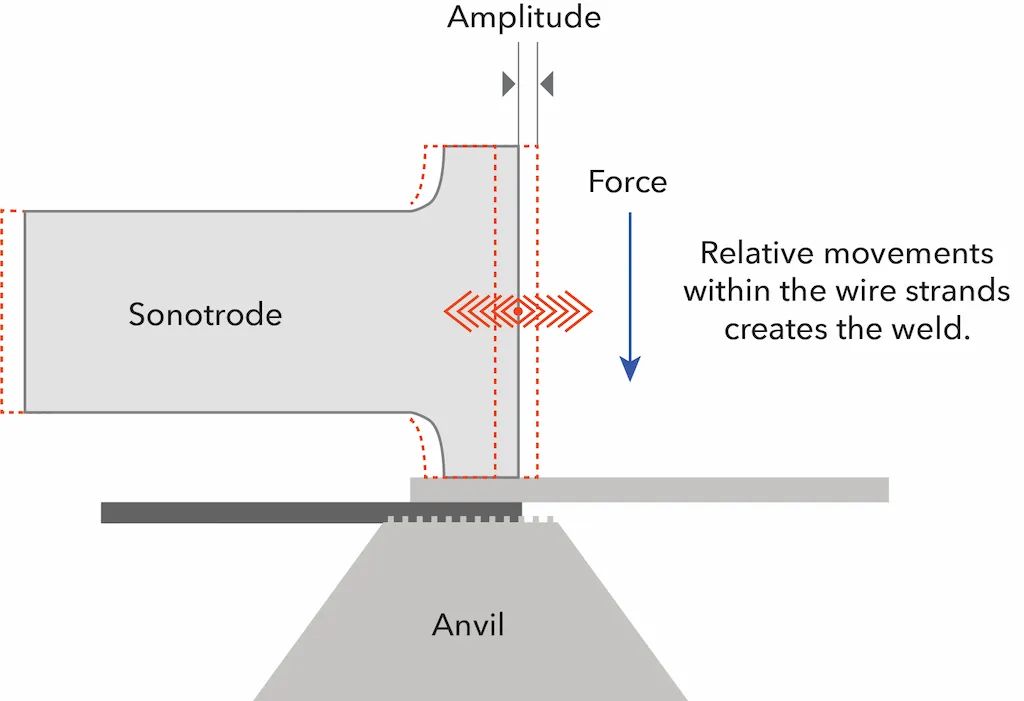

Arbeitsprinzip:

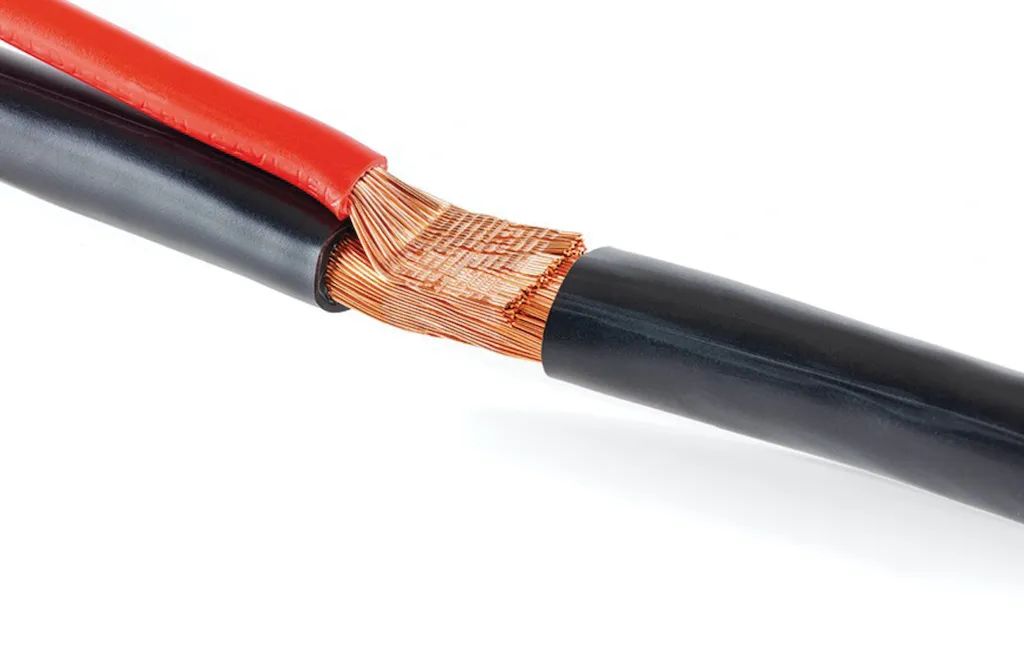

Der Draht wird zwischen dem vibrierenden/oszillierenden Werkzeug (Ultraschallgenerator) und dem Amboss gestapelt. Sie werden in einem vorgegebenen Raum eingeschlossen, bevor statische Kraft über den Amboss ausgeübt wird. Wenn Schwingungen auftreten, erwärmt sich die Metalloberfläche und wird plastifiziert, und die Stränge verbinden sich, indem sie sich auf molekularer Ebene miteinander vermischen (Abbildung 6). Das Ergebnis ist eine durchgehende Schweißnaht mit feinkörniger Struktur, ähnlich der von kaltverformten Metallen. Der gesamte Prozess ist sehr schnell, wobei das Schweißen typischerweise in weniger als einer Sekunde abgeschlossen ist

Die heute am häufigsten verwendeten Fusionsspleißgeräte arbeiten mit mechanischen Vibrationen bei einer Frequenz von 20 kHz. Durch die Vibrationen unter der Kraft werden alle Verunreinigungen abgeführt und das Kaltreibschweißen eingeleitet, bis die Schweißung abgeschlossen ist. Aufgrund der Reibung an der Schweißschnittstelle beträgt der Temperaturanstieg des Schweißmaterials weniger als 30 %. Daher kommt es im Schweißübergangsbereich nicht zu einer Drahtverfestigung, die die Litzen spröde machen würde. Dies ist einer der vielen Vorteile gegenüber dem Widerstandsschweißen, bei dem häufig Material zu einem Nugget geschmolzen wird.